VITROTERM-MURÓW SA zainwestował w największy model pionowego centrum obróbczego Vertmax 3.3 włoskiej marki INTERMAC. Producent szyb zespolonych z woj. opolskiego może teraz znacznie wydajniej operować na swoich liniach produkcyjnych, nawet przy obróbce formatów jumbo.

VITROTERM-MURÓW SA czerpie z bogatej tradycji hut szkła na Śląsku. Ich lokalizacja wynikała m.in. z dostępu do bogactwa lasów – surowiec drzewny służył do opalania pieców hutniczych, a spod powierzchni zrębkowych wydobywano piasek, z którego produkowano szkło. Dziś technologia produkcji szkła wygląda zupełnie inaczej niż w 1755 r., gdy w Murowie powstała pierwsza huta. VITROTERM, który w latach 90. rozpoczął tu przetwarzanie szkła budowlanego, należy dziś do najnowocześniejszych zakładów w Polsce, z obszernymi halami produkcyjnymi o powierzchni ponad 13 000 m2, wyposażonymi w światowej klasy urządzenia tworzące zautomatyzowane linie produkcyjne.

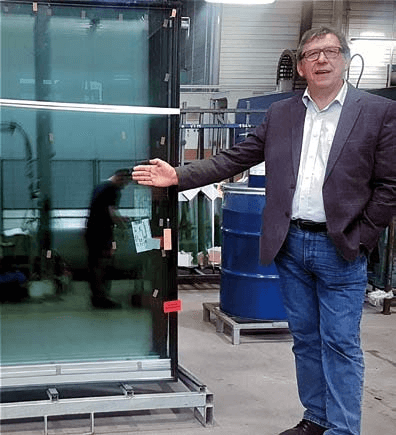

— Najnowsza linia do produkcji szkła zespolonego w dużych formatach jest unikalna, gdyż wykorzystuje też nasze autorskie pomysły i jest jedną z najnowocześniejszych w Polsce —mówi Władysław Maniecki, dyrektor zarządu firmy VITROTERM. — Możemy na niej wykonać szyby zespolone o grubości do 100 mm.

Urządzenie Vertmax 3.3, dostarczone w tym roku przez firmę MEKANIKA, stanowi ważny element tego projektu inwestycyjnego. Jego zadaniem jest precyzyjna obróbka szklanych tafli i przekazanie ich do myjki, a stamtąd – bez konieczności obracania w pozycję horyzontalną – szkło wjeżdża na linię produkcji szkła zespolonego.

Format jumbo

Firma VITROTERM-MURÓW specjalizuje się w produkcji szkła elewacyjnego, wykorzystywanego w projektach zarówno nowych, jak i modernizowanych budynków. Rynek ten rozwija się wyjątkowo dynamicznie. Stawiane są mu coraz wyższe wymagania: bezpieczeństwa, przenikania ciepła i światła, wytrzymałości, a to wszystko ma być oferowane w coraz większych formatach.

— Musimy wyprzedzać trendy w architekturze, a przynajmniej za nimi nadążać — mówi Władysław Maniecki. — Obecnie silnym trendem jest wykorzystywanie szkła wielkoformatowego. Dlatego zdecydowaliśmy się na zakup pionowego centrum obróbczego Vertmax 3.3. To największy i najbardziej wydajny model Vertmax, którego nikt nie ma w Polsce. Obecnie spełnia świetnie swoje zadanie, bo przejął na siebie obróbkę szkła wielkoformatowego 3,3 x 6 m, którego nie byliśmy w stanie obrobić na innych maszynach.

Postawienie na maszyny wertykalne to jedno z rozwiązań, które pozwoliło spełnić nowe wymagania rynku oczekującego formatów jumbo. Takie urządzenie, prócz oszczędności miejsca w hali produkcyjnej, ma też wiele zalet, które również można przełożyć na efektywność kosztową. Wśród nich jest zerowy czas przygotowania maszyny, wydajna i ciągła produkcja z możliwością jednoczesnego załadunku i rozładunku szkła oraz znacznie łatwiejszy załadunek tafli w wąskich przestrzeniach, bez konieczności zmiany położenia płyty z pionu do poziomu.

Logistyka wielkiego formatu

— Szyba zespolona w formacie 3,3 x 6 m może ważyć nawet 2,7 tony, dlatego jest to dla nas poważne wyzwanie logistyczne. Trzeba mieć tu na uwadze zarówno bezpieczeństwo pracowników jak i samego wyrobu — mówi Władysław Maniecki.

W VITROTERMie już na etapie przyjęcia surowców do magazynu opracowano nowoczesny i zautomatyzowany system podawania szkła, uwzględniający dostawy tafli w formacie jumbo.

— Na magazynie mamy stale około 280-300 asortymentów szkła z podziałem na dostawców, grubość, powłoki, właściwości techniczne — wyjaśnia. — Suwnicą pobierane są z magazynu pakiety o wadze do 5 ton i przenoszone do magazynów automatycznych, w których są one odpowiednio oznaczane i rejestrowane. Z przechowywanych w ten sposób pakietów, pojedyncze szyby do rozkroju pobierane są już w sposób automatyczny, zgodnie z programem produkcyjnym.

W zakładzie znajdują się 3 linie do rozkroju szkła, zaopatrywane przez system bramowy lub ładowarkę. Szkło rozkrojone, oznakowane i posortowane trafia na kolejny etap obróbki, w tym także na maszynę Vertmax 3.3.

Jest to pionowe centrum, przeznaczone do wykonywania przy pomocy sterowanych numerycznie głowic: otworów, otworów fazowanych, a także frezowania, szlifowania oraz szlifowania i polerowania krawędzi tafli szkła. Może obrabiać szkło monolityczne, laminowane i wielowarstwowe, a także niskoemisyjne low-E, nie tylko w kształcie prostokąta, ale również inne. Warunkiem jest, że przynajmniej jedna krawędź formatki musi być prosta. Głowice narzędziowe maszyny wyposażone są w aktywowane elektrycznie wrzeciona (HSD) pracujące z wysoką prędkością i precyzją.

Prędkość obrotowa wrzeciona jest kontrolowana w zakresie 0-12 000 obr/min przy pomocy inwertera sterowanego numerycznie.

Na uwagę zasługują tu nowoczesne rozwiązania oparte na czujnikach optycznych i systemach informatycznych.

Maszyna wyposażona jest w opatentowane przez INTERMAC rozwiązanie, które polega na tym, że 4 niezależne wózki ze ssawami są kontrolowane automatycznie, a każdy wózek posiada trzy niezależnie sterowane teleskopowe ssawki z automatyczną i inteligentną aktywacją/dezaktywacją. Jeżeli wymaga tego operacja obróbcza, wszystkie ssawy każdego wózka mogą być wyłączone z pracy przy pomocy mechanizmu teleskopowego.

— Na przenośniku wejściowym urządzenia Vertmax 3.3 znajduje się czujnik automatycznego wykrywania pozycji szkła — mówi Arkadiusz Kraushar z firmy MEKANIKA. — Umożliwia on załadunek jednej lub więcej tafli szkła w każdym miejscu przenośnika. Dzięki temu oprogramowanie maszyny może automatycznie znaleźć odpowiednią pozycję szkła i ustawić wobec niego poprawną pozycję wózka ze ssawą. Pionowe umieszczenie ssaw pozwala na optymalne blokowanie szkła również przy operacjach obróbki ciężkiego szkła o dużych rozmiarach, gwarantując ich stabilność.

Strefy przenośnika wejściowego i wyjściowego są podzielone tak, aby można było niezależnie kierować ruchem każdej z nich. Oczywiście, jest to możliwe z wygodnego pulpitu sterowniczego, na którym możemy również podejrzeć parametry pracy.

— Wszystkie funkcje sterowania, w tym modyfikacja parametrów mogą być wykonywane podczas pracy maszyny, bez konieczności jej zatrzymywania — dodaje Arkadiusz Krauschar.

Oprogramowanie

Pozycja pionowa oznacza linearność i łatwość sterowania produkcją masową. W tym celu INTERMAC opracował środowisko parametryczne bSolid CAD/CAM, które intuicyjnie wykorzystuje możliwości obliczeń bSolid do generowania programów frezowania i innych.

Np. w produkcji szkła do drzwi, pryszniców, balustrad, przeszkleń. Operator maszyny nie musi wprowadzać rysunku do maszyny, a jedynie edytuje dane gotowego projektu, który może być importowany w plikach dxf, dwg.

Kolejne inwestycje

Zakup centrum obróbczego Vertmax 3.3 to kolejny ważny krok w procesie inwestycyjnym firmy VITROTERM. Jednak zarząd już planuje kolejne kroki w celu zwiększenia wydajności i możliwości produkcyjnych. W planach na najbliższe dwa lata jest rozbudowa hal produkcyjnych o ponad 60% powierzchni (o około 8500 m2).

Firma będzie inwestować w zautomatyzowane systemy magazynowania i produkcji. Już obecnie problem braku pracowników powoduje, że jedna ze starszych linii produkcyjnych, wymagająca ręcznego ustawiania i nadzorowania, nie jest uruchamiana na drugiej zmianie.

Ciekawsze realizacje ze szkła wykonywane przez VITROTERM, m.in.:

- CENTRUM NAUKI KOPERNIK W WARSZAWIE

- MUZEUM LOTNICTWA W KRAKOWIE

- DWORZEC WSCHODNI W WARSZAWIEI

- IQ BUILDING W OSTRAWIE

- BIUROWIEC FIRMY ALLEGRO W POZNANIU