Zahartowani na przyszłość z nowym piecem Mappi

Innowacja jest dziś kluczem do konkurencyjności. Dla firmy Radaway również stała się głównym argumentem przy zakupie pieca do hartowania szkła. Inwestycja zwiększyła poziom produkcji, zapewniając wysoką jakość, niezawodność i szybką realizację zamówień klientów. Ale jest jeszcze jeden powód ogromnego zadowolenia z pieca ATS 4.0.: zdecydowane ograniczenie kosztów zużycia energii.

Radaway jest producentem wysokiej jakości kabin prysznicowych, liderem na rynku od 2002 roku nie tylko w Polsce, lecz także za granicą. Wszystkie swoje produkty projektuje dział konstrukcyjny w Swarzędzu, niedaleko Poznania. To tu znajduje się także hala produkcyjna oraz hale magazynowe.

Pozycję lidera rynku taką udało się zdobyć dzięki wiedzy i doświadczeniu technologicznemu, a do tego rozsądnemu podejściu do kosztów produkcyjnych, które skierowane są głównie na podnoszenie jakości wyrobów, ograniczenie strat surowcowych, którymi w branży szkła są nie tylko materiały produkcyjne, ale również energia cieplna czy woda.

– Z entuzjazmem i zaangażowanie poszukujemy najlepszych rozwiązań technicznych, tak by każdego roku móc zaprezentować Państwu nowe, bardziej zaawansowane produkty – mówi Nazar Didina, inżynier utrzymania ruchu w Radway.

Zaufanie klientów, wzrost zainteresowania produktami o ciekawym wzornictwie i świetnej jakości otworzyło kolejne rynki zbytu i wymagało kolejnych nakładów inwestycyjnych.

Zakup pieca Mappi był z jednej strony sporym wydatkiem, ale też od początku nastawionym na szybki zwrot, dzięki doskonałym parametrom i wysokiej energooszczędności.

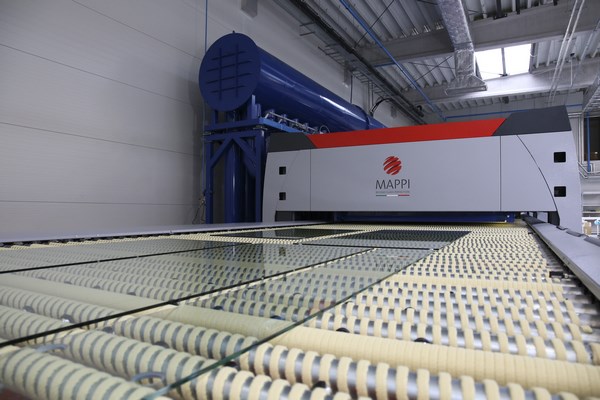

– Piec ATS 4.0 to nowy, topowy produkt włoskiej marki Mappi , który ma bardzo wysoką produktywność przy niskim zużyciu energii – mówi Konrad Węgrzyn z firmy MEKANIKA, która jest przedstawicielem MAPPI w Polsce.

Taki tez model trafił do Siedziny Radway w Swarzędzu.

– Już po kilku miesiącach od instalacji, najbardziej zaskakująca była dla nas łatwość z jaką obsługuje się to urządzenie. W zaledwie kilka dni nauczyliśmy się korzystać w pełnym zakresie z oprogramowania,

konfiguracji załadunku i zwykłej konserwacji – mówi Nazar Didina. – W tym okresie szkolenia technicy Mappi nauczyli nas wszystkiego o tej niezwykłej maszynie, także w celu wyłączania komory grzewczej, ponieważ ATS to jedyny piec do hartowania szkła, który obejmuje tę innowacyjną technologię oszczędności energii.

Zespół techniczny Mappi pracował wspólnie z zespołem firmy Radaway, aby idealnie dostosować maszynę do indywidualnych potrzeb klienta i specyfiki wytwarzanych przez niego wyrobów.

– Dzięki ATS 4.0 Radaway zdecydowanie zwiększył swoją produkcję poprzez możliwość hartowania szkła tuż po otrzymaniu zlecenia od klienta: wysoka jakość, niezawodność, szybka dostawa, ekskluzywny design i rozsądna cena produkcji są teraz naszą codziennością – mówi Didina. – W tej samej partii produkcyjnej operatorzy mogą hartować szkło o różnych rozmiarach i kształtach.

Piec ATS 4.0 zdeycdowanie podniósł poprzeczkę produktywności na rynku szkła hartowanego, ponieważ minimalizuje czas pomiędzy cyklami hartowania, pozwalając na zbliżenie się do praktycznie ciągłego cyklu bez przestojów, wymaganych zazwyczaj na innych maszynach w celu regulacji temperatur roboczych.

– Bezwzględnie możemy pochwalić się doskonałą jakością szkłą hartowanego w piecu Mappi, dlatego daję maszynie najwyższą ocenę i w pełni mogę po polecić innym producentom szkła – mówi…

Szkło jest materiałem „uczciwym”, niezdolnym do ukrycia swoich mocnych i słabych stron. Wszelkie niedoskonałości, każde zniekształcenie optyczne podważają jego wartość, szczególnie w przypadku nowoczesnego szkła laminowanego lub Low Emission. Piec ATS 4.0 zmniejsza do minimum jakiekolwiek defekty szkła, dzięki precyzyjnemu, komputerowemu zarządzaniu ruchem, a także temperaturą ogrzewania czy powietrza służącego do hartowania.

Tak perfekcyjne rozwiązanie technologiczne udało się osiągnąć firmie MAPPI przede wszystkim dzieki temu, że produkcja w pełni odbywa się w fabryce MAPPI we Włoszech i dotyczy to każdego podzespołu. Żaden z modułów nie jest produkowany w ramach outsourcingu, dzięki czemu Mappi ma pełną kontrolę jakości nad produkcją swoich maszyn, zapewniając jej efektywne i niezawodne funkcjonowanie u klienta. Każdy piec jest budowany i sprawdzany na miejscu. Następnie jest on demontowany, skrupulatnie pakowany i wysyłany do siedziby klienta, gdzie personel Mappiego umiejętnie je składa.

– Moją ambicją było uczynienie Mappi synonimem ekstremalnej jakości – mówi Nancy Mammaro, dyrektor zarządzający Mappi, która istnieje na rynku do 25 lat. – Każdy kojarzy markę Valentino z piękną sukienką, chciałbym by każdy kojarzył Mappi z idealnym piecem do hartowania. Tak jak idealny strój, piec do hartowania Mappi jest specjalnie dostosowany do specyficznych potrzeb klienta na zasadzie partnerskiej współpracy. Zapewniamy najwyższą jakość we wszystkim, co robimy, w produkcji, projektowaniu i technologii. Bycie Włochem oznacza także kreatywne i nieszablonowe myślenie. Mamy wiele patentów na nasze innowacje, takie jak GHBS, komora grzewcza, MHS, HIS itp.

Zostały one zaprojektowane w celu ograniczenia czasu produkcji oraz kosztów, a jednocześnie zwiększenia jakości gotowych produktów. Mogę z dumą powiedzieć, że moje marzenie się spełniło. Ponieważ nie możemy stać w miejscu, naszym celem jest zawsze przekraczanie doskonałości szkła.